Дефицит запчастей для дорожно-строительной техники бьёт по карману. Он заставляет платить большие деньги за оригинальные комплектующие либо выбирать аналоги сомнительного качества, из-за которых срок службы машины заметно сокращается. А бывает, что запчастей просто нет. Во всех этих случаях на помощь приходит реверс-инжиниринг. В статье расскажу, что это и какую роль он играет для бизнеса.

Реверс-инжиниринг помогает воссоздать деталь без чертежей

Реверс-инжиниринг — технология, которая позволяет создать с нуля либо воссоздать готовую запчасть с помощью сканирования и моделирования, даже без доступа к документации и чертежам. Он позволяет выполнять разные работы с запчастями.

Ремонт. На рынке реверса особо востребованы расходники, которые изнашиваются в процессе эксплуатации. Например: валы, шнеки, цепи и приводы.

Модернизация. Реверс-инжиниринг позволяет не просто создать готовое изделие со свойствами, идентичными первоисходнику. Его можно сделать лучше, надёжнее и функциональнее, если учесть опыт эксплуатации детали и сразу исправить все недоработки исходника.

Создание деталей. Предположим: вам нужна запчасть, но её исходника и чертежей нет. Вы можете показать, где она должна стоять, и объяснить, как она должна работать. Команда специалистов отсканирует установочное место, смоделирует запчасть, создаст её чертежи и изготовит деталь.

Как работает реверс-инжиниринг: сканирование, моделирование и производство детали

Процесс работы над деталью состоит из четырёх основных этапов.

Сканирование. Это первый и один из самых важных этапов реверс-инжиниринга. Специалисты получают точную цифровую копию детали либо её посадочного места с помощью 3D-сканеров высокого разрешения. В зависимости от размеров, оптических и физических свойств поверхностей изделия и сложности его геометрии подбирают сканеры с различными методами сканирования: оптический, лазерный, контактный или комбинированный.

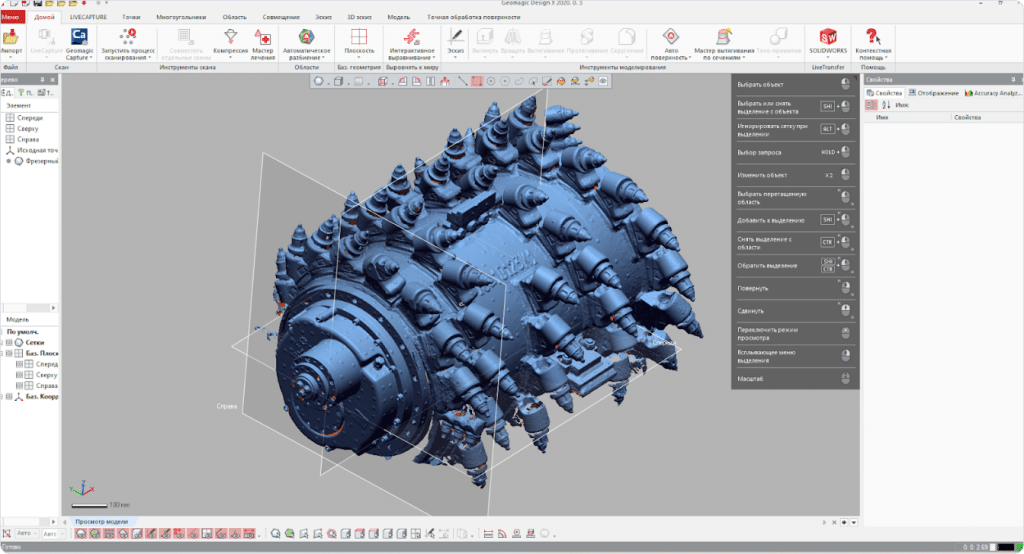

Так выглядит обработанная полигональная сетка на примере барабана фрезы

Время сканирования зависит от размера и сложности детали. Простые компоненты можно оцифровать за 30–60 минут, а сложные узлы могут требовать нескольких часов работы. Бывает, что приходится работать с деталями, у которых нет прямого доступа к внутренним поверхностям — это усложняет и затягивает процесс.

Если мы работаем с посадочным местом запчасти, всё может быть ещё сложнее. Например, когда у машины нарушена заводская геометрия и инженерам приходится дорабатывать модель под предполагаемые исходные параметры.

Моделирование. После сканирования мы обрабатываем облако точек до полигональной сетки и отправляем её в программное обеспечение, где инженер создаёт точную параметрическую модель детали.

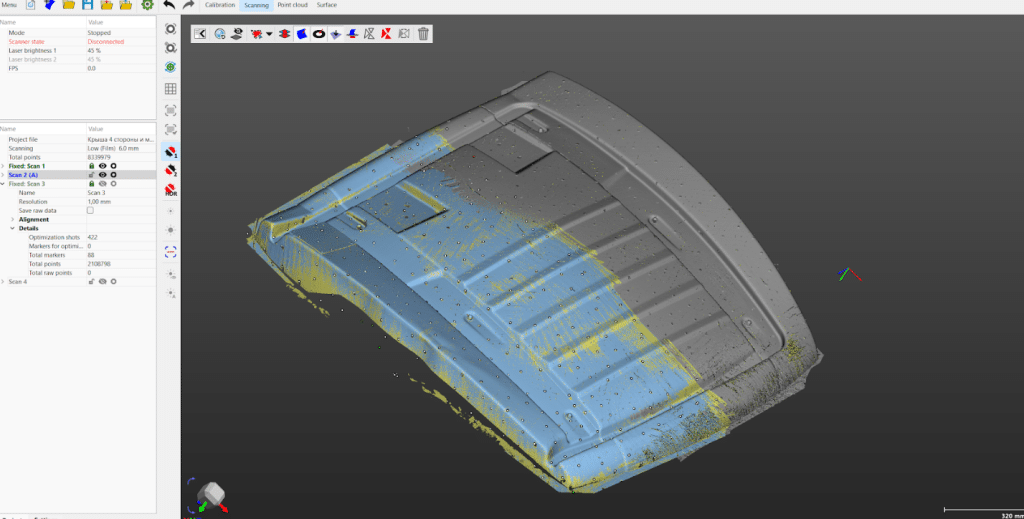

На этом этапе можно отредактировать и доработать проект, чтобы получить деталь лучшего качества, чем исходник. Моделирование также занимает от нескольких часов до нескольких дней.

Модель после сканирования дорабатывают до идеального состояния, чтобы можно было запустить деталь в производство

Создание. Этап работы, на котором мы создаём рабочую документацию и выбираем метод производства. В зависимости от материала и требований к точности это может быть:

1. 3D-печать или аддитивное производство — применяют для прототипирования и изготовления сложных деталей из пластика и металла.

2. Механическая обработка — фрезеровка, токарная обработка и шлифовка. Она подходит для изготовления металлических деталей, которым требуется высокая точность.

3. Литьё по выплавляемым моделям или под давлением — применяют для массового производства. Подготовка форм занимает недели, но само производство может идти серийно и быстро.

Контроль качества. Это заключительный этап работы, когда мы измеряем и тестируем готовую деталь, чтобы убедиться, что полученный продукт соответствует требованиям заказчика.

Сложности реверс-инжиниринга: авторские права и плохие исходники

У реверс-инжиниринга есть свои юридические и технические сложности.

Интеллектуальное право. По закону нельзя полностью скопировать чужую разработку. Степень освоения детали, грань между копированием и модифицированием задаёт политика компании-заказчика. Бывает, что деталь должна быть конкретной формы и функционала, но мы следим, чтобы при этом она не была точной копией исходника. Уточню: закон не занимается отдельно поиском копий — это задача правообладателя.

Плохой исходник. Не всегда на сканирование приходит новая чистая машина. Бывает, что техника с дефектами грязная, в битуме, с гнутой геометрией, без возможности разобрать её до основания. В этом есть и плюсы: мы видим, как работала машина, что у неё изнашивается, что надо менять и усиливать.

Сложные детали. Встречаются изделия со сложной геометрией и внутренними полостями, а для сканирования нужен прямой контакт лазера. Тогда приходится разбирать изделие и вести фото- и видеофиксацию всех измерений. А если изделие неразборное и его нельзя разрезать по сечениям, можем залить труднодоступные зоны силиконовыми смолами, из которых получим формы полостей — их можно будет отсканировать.

Детали для сканирования нередко бывают в несколько раз больше человека

Нет подходящего вспомогательного оборудования. Когда команда инженеров планирует сканирование, она выбирает сканер и вспомогательное оборудование, которое ускорит сканирование, уменьшит нагрузку на сканировщика и минимизирует риск ошибок. Такое оборудование появляется в зависимости от уникальности задачи, и иногда мы собираем его из подручных материалов, потому что готовых решений не существует.

Коротко: что такое реверс-инжиниринг и как он помогает справиться с дефицитом запчастей

Реверс-инжиниринг — технология, которая позволяет создавать новые запчасти по 3D-сканам. Она поможет, даже если нет исходной детали для сканирования.

- Создание новой детали с помощью реверс-инжиниринга занимает от нескольких часов до нескольких дней — в зависимости от сложности исходника.

- Каждая деталь проходит контроль качества, чтобы соответствовать ожиданиям заказчика.

- Реверс-инжиниринг не предсказывает износ — для этого нужны повторные сканирования в процессе эксплуатации детали.

- У технологии есть юридические ограничения — важно не создать точную копию чужой детали, чтобы не нарушить авторские права.

Автор: Александр Туманов, инженер-конструктор ОКБ ООО «НПО «ГКМП»