Качество дорожного покрытия сильно зависит от состояния используемых инструментов, в частности резцов для дорожной фрезы. Правильный выбор резцов влияет на производительность и долговечность самой машины, обеспечивая высокое качество выполненной работы.

Что такое резцы для дорожной фрезы?

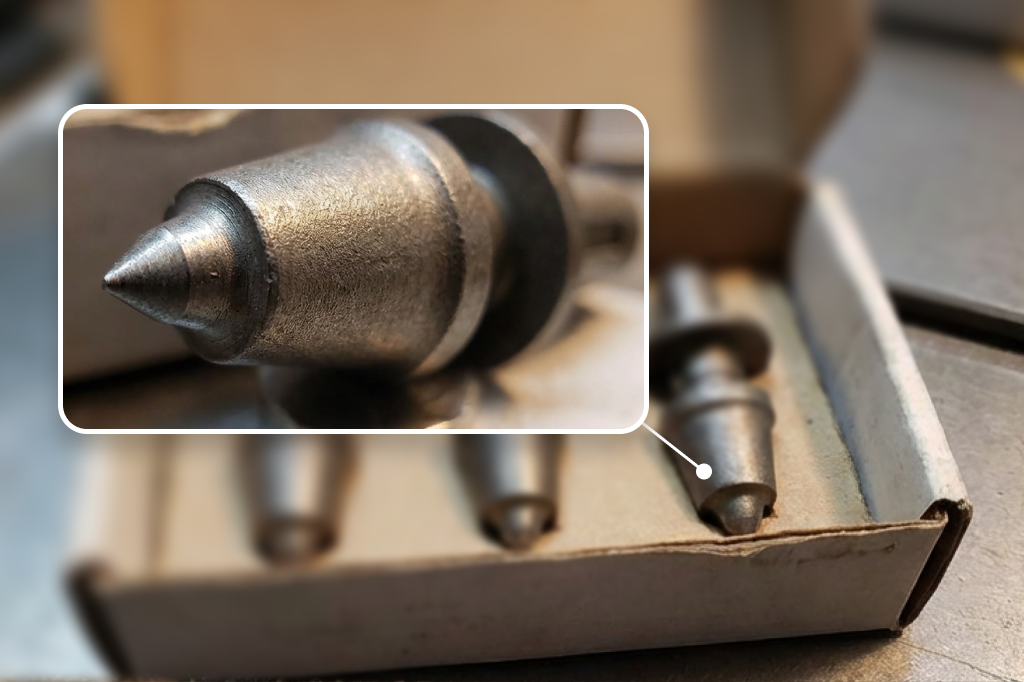

Резцы представляют собой съемные компоненты, устанавливаемые на рабочую поверхность барабана дорожной фрезы. Основная задача резцов заключается в непосредственном воздействии на дорожное покрытие: разрыхлении, срезании и дроблении материала (асфальта, бетона). Изготавливаются такие инструменты преимущественно из сверхпрочных сплавов, выдерживающих большие механические нагрузки и нагревание, возникающее в ходе процесса фрезерования.

Основные виды резцов для дорожной фрезы

Стандартные резцы

Это наиболее распространённый вид резцов, применяемый для стандартных операций фрезерования асфальтовых и бетонных поверхностей. Универсальность таких изделий обеспечивает возможность эффективной работы практически на любых объектах.

Усиленные резцы

Эти изделия разработаны специально для ситуаций, когда приходится иметь дело с особо твёрдым покрытием или агрессивными условиями среды. Благодаря повышенной устойчивости к износу усиленные резцы значительно продлевают период эксплуатации инструмента.

Специальные резцы

Предназначены для специализированных задач, таких как нарезка пазов, обработка кромок дорог или же работы в труднодоступных местах. Специализированная конструкция помогает повысить точность и качество выполняемых действий даже в сложнейших ситуациях.

Критерии износа резцов и нормативы замены

Резцы дорожной фрезы изнашиваются от трения о твердый асфальт, камни и песок. Критерии износа резцов определяются несколькими факторами. Во-первых, износ оценивается визуально: если резец потерял свою первоначальную форму, затупился или имеет значительные повреждения, значит пришло время заменить его. Во-вторых, если заметны изменения в качестве обработки поверхности (например, неровности или плохое удаление материала), это также сигнализирует о необходимости их замены.

Средняя продолжительность службы резцов варьируется в зависимости от многих факторов, включая интенсивность использования и условия эксплуатации. Обычно их меняют, когда износ кромки достигает 50–70% от исходной толщины. Специалисты рекомендуют придерживаться следующих ориентировочных сроков замены:

- Легкий износ. Замена через каждые 40-60 минут непрерывной работы (для небольших дорожных фрез);

- Средний износ. Смена инструмента примерно 1-2 раза за рабочую смену (примерно каждые 4-8 часов);

- Сильный износ. Максимальный интервал замены — около 8-12 часов активной работы.

Такие нормы позволяют минимизировать риски выхода из строя основных узлов фрезы и обеспечивают стабильность производственного процесса.

Как правильно выбрать резцы для дорожной фрезы?

При подборе резцов учитывают ряд ключевых критериев:

- Тип обрабатываемого покрытия. Для каждого типа покрытия рекомендуется подбирать определённые типы резцов. Так, для относительно мягких материалов достаточно использовать обычные стандартные резцы, тогда как для плотных конструкций потребуется применение усиленных вариантов.

- Особенности эксплуатации. Определённую роль играет среда, в которой планируется эксплуатация устройства. Например, если оборудование эксплуатируется при экстремальных температурных режимах или же в условиях повышенного износа, лучше обратить внимание на специальные защитные покрытия.

- Производитель. Лучше всего отдавать предпочтение продукции проверенных брендов, предлагающих гарантию качества и длительный срок службы компонентов.

- Стоимость и экономическая целесообразность. Хотя стоимость важна, однако покупать самые дешёвые резцы тоже нецелесообразно. Низкая цена зачастую означает меньшую прочность и короткий срок службы, что впоследствии приведет к дополнительным расходам на замену.

Правильный подбор резцов — это важный этап подготовки перед началом дорожных работ. Правильно подобранные резцы обеспечат надёжность, безопасность и скорость исполнения задач, минимизируя расходы на обслуживание и ремонт оборудования.