Что такое асфальтобетонная смесь и из чего она состоит.

Асфальтобетонная смесь представляет собой искусственный строительный материал, получаемый путем смешивания минеральных заполнителей и битумного вяжущего. Этот материал широко используется для устройства дорожных покрытий различного назначения, от автомагистралей до тротуаров и стоянок.

Ключевая особенность асфальтобетонной смеси — способность обеспечивать прочность, упругость, водонепроницаемость и устойчивость к воздействию температур и механических нагрузок. Благодаря регулируемой рецептуре и разнообразию компонентов, состав можно адаптировать под разные эксплуатационные условия.

Качество готового покрытия напрямую зависит от физических свойств компонентов, их процентного соотношения и соблюдения технологии производства. Чем выше прочность щебня и эффективность вяжущего, тем выше износостойкость и срок службы асфальта.

Асфальтобетон применяется не только в строительстве автомобильных дорог, но и при устройстве аэродромов, промышленных площадок, пешеходных дорожек, спортивных объектов, парковок и других элементов транспортной и городской инфраструктуры.

Основные компоненты асфальтобетонной смеси

Асфальтобетонная смесь состоит из нескольких ключевых компонентов, каждый из которых играет определённую роль в формировании свойств готового покрытия. Основу смеси составляют минеральные заполнители — щебень, гравий, песок. От их качества, фракционного состава и соотношения зависит прочность, устойчивость к деформациям и долговечность асфальтобетона.

Заполнители

Заполнители выполняют основную конструкционную функцию. Они образуют жёсткую структуру, на которую приходится основная часть нагрузок. Тип и качество заполнителя напрямую влияют на эксплуатационные характеристики смеси.

Щебень

Щебень является главным заполнителем и формирует прочный «каркас» асфальтобетона. Он изготавливается из различных горных пород с дроблением до нужных фракций. Стандартные фракции: 5–20 мм и 20–40 мм. Для создания мелкозернистых смесей применяются более мелкие фракции.

Виды щебня по происхождению:

- гранитный — обладает высокой прочностью, используется в покрытиях с повышенными требованиями

- гравийный — имеет меньшую прочность, но может применяться в умеренно нагруженных зонах

- известняковый и доломитовый — применимы в зонах с низкой нагрузкой

- вторичный и шлаковый — применяются ограниченно, чаще для временных или вспомогательных покрытий

Гравий

Гравий используется как альтернатива щебню, но уступает ему по прочностным характеристикам. Он применяется в покрытиях с умеренной эксплуатационной нагрузкой, а также в бюджетных проектах, где допускается снижение требований к несущей способности.

Песок

Песок выполняет функцию мелкого заполнителя и способствует уплотнению смеси. Он заполняет пустоты между более крупными зернами щебня или гравия, обеспечивая высокую плотность покрытия. В качестве сырья используется:

- природный песок — добывается из речных и карьерных источников

- дроблёный песок — получают путём измельчения горных пород, в том числе тех, из которых изготавливают щебень

Качество песка влияет на ровность, шероховатость и сцепление поверхности, а также на удобство укладки и уплотнения асфальтобетона.

Вторичные наполнители

Вторичные наполнители в составе асфальтобетонной смеси выполняют важные структурные и технологические функции. Основным вторичным наполнителем является минеральный порошок — мелкодисперсный материал, заполняющий микропустоты и улучшающий свойства вяжущего.

Минеральный порошок

Минеральный порошок добавляется в смесь для повышения плотности и однородности структуры, а также для улучшения сцепления между вяжущим веществом и минеральным заполнителем. Он положительно влияет на:

- влагостойкость — снижает водопроницаемость покрытия

- теплоустойчивость — препятствует термической деформации

- общую механическую прочность — укрепляет внутреннюю структуру

К минеральному порошку предъявляются строгие технические требования. Он должен иметь влажность не более 1%, а максимальный размер частиц — не превышать 0.07 мм. Мелкая фракция обеспечивает равномерное распределение в смеси и улучшает сцепление с битумом.

Источники получения минерального порошка включают:

- помол известняка и доломита

- технические отходы дробления горных пород

- зола-унос и другие побочные продукты сыпучих минеральных материалов

Наличие минерального порошка критически важно для стабильности и долговечности покрытия, особенно в условиях переменных климатических нагрузок и воздействия влаги.

Вяжущие вещества

Битум — это продукт нефтепереработки, обладающий вязкой консистенцией.

Специальные добавки и модификаторы.

Полимерно-битумное вяжущее (ПБВ) — представляет собой модифицированный состав, в который добавлены специальные компоненты

Вяжущие вещества объединяют минеральные компоненты асфальтобетонной смеси в единую монолитную структуру. От их типа и качества зависит сцепление между зернами заполнителя, водонепроницаемость, пластичность и устойчивость к деформациям. Основным вяжущим является битум, однако для повышения эксплуатационных свойств применяются его модификации — полимерно-битумные композиции.

Битум

Битум — это продукт нефтепереработки, обладающий вязкой консистенцией. Он обеспечивает сцепление минеральных частиц между собой, герметизацию и водоотталкивающие свойства покрытия. В асфальтобетоне используется как в вязком, так и в жидком состоянии в зависимости от температуры и типа смеси.

При нагреве битум становится менее вязким, что облегчает перемешивание с заполнителями и улучшает распределение по всей массе смеси. После укладки и остывания он вновь приобретает вязкость, обеспечивая прочную фиксацию компонентов.

Полимерно-битумное вяжущее (ПБВ)

Полимерно-битумное вяжущее представляет собой модифицированный состав, в который добавлены специальные компоненты:

- полимеры — для повышения эластичности и прочности

- пластификаторы — для улучшения пластичности при низких температурах

- поверхностно-активные вещества (ПАВ) — для улучшения смачивания минеральных частиц и распределения битума

Наличие минерального порошка критически важно для стабильности и долговечности покрытия, особенно в условиях переменных климатических нагрузок и воздействия влаги.

Применение ПБВ обеспечивает улучшенные характеристики асфальтобетона, включая:

- повышенную адгезию к минеральным материалам

- стойкость к растрескиванию при низких температурах

- сопротивляемость деформациям при высоких температурах

- длительный срок службы покрытия при интенсивной нагрузке

Использование модифицированных вяжущих особенно эффективно на участках с высокими динамическими нагрузками, а также при строительстве дорог в регионах с резкими климатическими перепадами.

Специальные добавки и модификаторы

Для улучшения эксплуатационных характеристик асфальтобетонных смесей в их состав вводятся специальные добавки и модификаторы. Они позволяют адаптировать материал под различные условия эксплуатации, повысить его устойчивость к механическим, температурным и атмосферным воздействиям, а также продлить срок службы покрытия.

- Целлюлозные волокна — используются преимущественно в щебеночно-мастичных асфальтобетонных смесях для предотвращения растекания битума. Улучшают структуру смеси и способствуют равномерному распределению вяжущего.

- Адгезионные добавки на основе фосфора — повышают сцепление битума с минеральными компонентами, особенно при наличии влаги. Улучшают долговечность покрытия за счёт снижения вероятности отслаивания.

- Минеральные модификаторы — включают цемент, серу, золу-унос и другие тонкодисперсные добавки. Они повышают прочность на сжатие, улучшают водо- и морозостойкость покрытия.

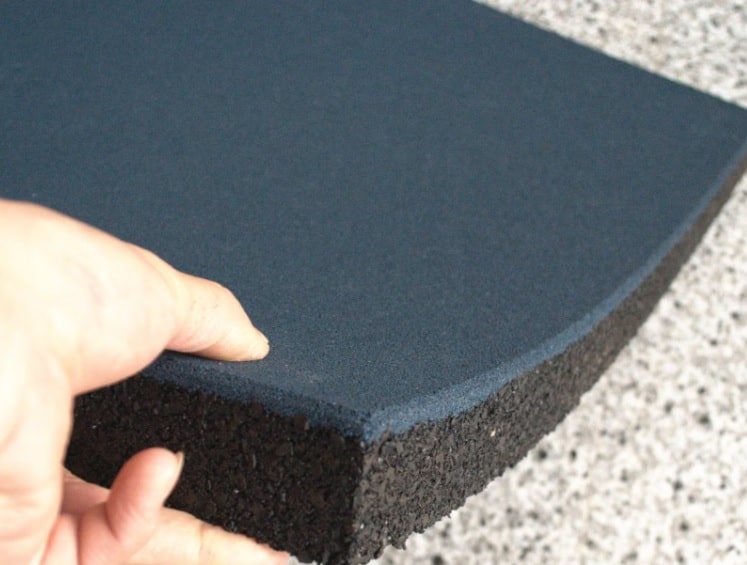

- Резиновая крошка, латекс, каучук — придают смеси эластичность, повышают устойчивость к образованию трещин, способствуют шумопоглощению и увеличивают срок службы покрытия в условиях интенсивных нагрузок.

Основные характеристики асфальтобетона, которые улучшаются с помощью модификаторов:

- адгезия к минеральным материалам

- прочность на сжатие, сдвиг и растяжение

- пластичность и структурная плотность

- износостойкость и устойчивость к колееобразованию

- поглощение шума

- влаго- и термостойкость

Подбор добавок осуществляется в зависимости от типа асфальтобетона и требований к готовому покрытию. Их применение особенно актуально при строительстве дорог в сложных климатических или эксплуатационных условиях.

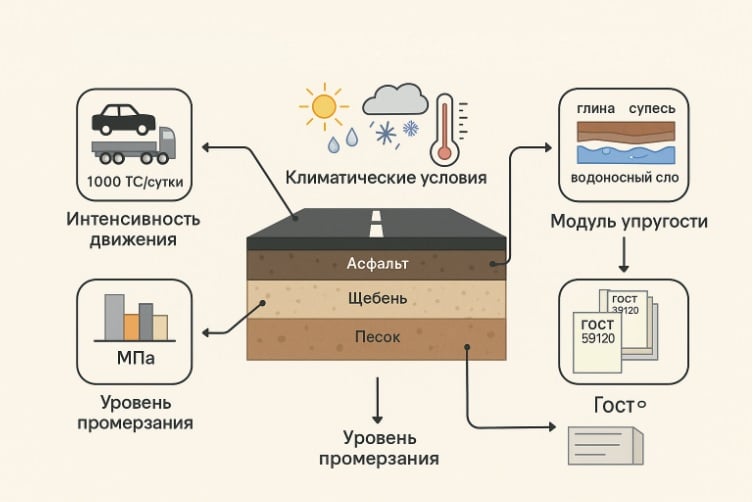

Рабочий слой — это нижний несущий слой конструкции, на который укладываются все остальные. Он формируется из уплотнённого грунта с заданными характеристиками. От его состояния зависят устойчивость дороги, распределение нагрузки и предотвращение просадок. Перед укладкой дорожной одежды поверхность должна быть тщательно подготовлена: очищена, выровнена, уплотнена и обеспечена системой водоотвода.

Классификация асфальтобетонных смесей

Асфальтобетонные смеси классифицируются по ряду признаков, отражающих состав, структуру и эксплуатационные характеристики. Один из основных критериев — тип минерального заполнителя, определяющий прочность, плотность и назначение покрытия.

По типу основного заполнителя

Основной заполнитель формирует основу асфальтобетонной смеси и определяет её прочностные и технологические свойства. По типу заполнителя различают следующие виды асфальтов:

Песчаные

Содержат преимущественно песок и минеральный порошок. Отличаются низкой прочностью, но хорошей пластичностью и ровностью поверхности. Применяются для:

- устройства пешеходных дорожек и тротуаров

- вспомогательных покрытий с минимальной нагрузкой

- выравнивающих слоёв в многослойных конструкциях

Гравийные

Изготавливаются с применением гравия в качестве основного каменного материала. Имеют средние физико-механические показатели и применяются в покрытиях с умеренной нагрузкой. Подходят для:

- внутриквартальных проездов

- второстепенных автомобильных дорог

- пешеходных и велозон

Щебеночно-мастичные

Содержат крупный щебень, минеральный порошок, целлюлозные волокна и модифицированное битумное вяжущее. Обладают высокой прочностью, устойчивостью к износу и температурным колебаниям. Используются для:

- автомагистралей и дорог с высокой интенсивностью движения

- аэродромных покрытий

- промышленных объектов и стоянок для грузового транспорта

Тип заполнителя определяет область применения и срок службы покрытия, а также влияет на себестоимость и требования к технологии укладки.

По зернистости

Классификация по зернистости основывается на максимальном размере зерен минерального заполнителя. От фракционного состава зависит структура смеси, её плотность, укладываемость и устойчивость к нагрузкам. Зернистость определяет, в каком слое дорожной конструкции будет применяться асфальтобетон.

Песчаные

Максимальный размер зерен — до 10 мм. Смеси этой категории имеют высокую пластичность, хорошее уплотнение и ровную поверхность после укладки. Однако прочностные характеристики ограничены, поэтому они применяются в зонах с минимальной механической нагрузкой:

- тротуары

- пешеходные зоны

- вспомогательные покрытия

Мелкозернистые

Диаметр зерен — от 10 до 20 мм. Обеспечивают плотное, износостойкое покрытие с равномерной текстурой. Применяются в качестве верхнего слоя дорожной одежды, особенно в условиях интенсивного пешеходного или легкового транспорта:

- городские улицы

- внутриквартальные дороги

- верхние слои автомобильных дорог

Крупнозернистые

Диаметр зерен — от 20 до 40 мм. Эти смеси имеют высокий модуль упругости, прочность и несущую способность. Используются преимущественно в нижних слоях дорожного покрытия, где необходимо распределение нагрузок и создание стабильной основы:

- основания автодорог

- стабилизирующие слои

- нижние слои магистральных трасс

Выбор зернистости зависит от условий эксплуатации, конструктивной схемы покрытия и требований к его долговечности.

По температуре укладки и способу набора прочности

Температурный режим при укладке асфальтобетонной смеси и способ её уплотнения оказывают решающее влияние на технологию производства и условия выполнения работ. Смеси классифицируются по температуре применения и механизму формирования прочности после укладки.

Горячие смеси

Температура при укладке — от 110 до 160 °C. Эти смеси требуют предварительного нагрева минеральных материалов и битума, а также быстрого уплотнения после распределения на поверхности. Обладают высокой прочностью и долговечностью. Используются для:

- автомобильных дорог всех категорий

- высоконагруженных площадок

- взлётно-посадочных полос

Тёплые смеси

Температура укладки — 70–100 °C. Производятся с использованием специальных добавок, позволяющих снизить температуру без ухудшения рабочих характеристик. Преимущества — снижение энергозатрат, выбросов и улучшение условий труда. Применяются для:

- городских улиц

- дорог с умеренной нагрузкой

- реконструкции дорожных участков

Холодные смеси

Не требуют нагрева перед укладкой. Используют битумную эмульсию, которая связывает минеральные материалы при температуре окружающей среды. Обладают меньшей несущей способностью, но удобны для аварийного ремонта. Применяются для:

- ямочного ремонта

- временных покрытий

- участков с низкой нагрузкой

Литые смеси

Температура при укладке — до 220 °C. Смесь имеет жидкую консистенцию, не требует механического уплотнения. Прочность набирается в процессе естественного остывания. Применяются на:

- городских улицах с высокой нагрузкой

- мостах и развязках

- аэродромах и промышленных объектах

Выбор типа смеси по температурному режиму зависит от сезона, особенностей участка и требований к долговечности покрытия.

По пористости

Классификация асфальтобетонных смесей по пористости основана на показателе остаточной пористости после уплотнения. Этот параметр характеризует объем пустот в материале и влияет на водопроницаемость, плотность, устойчивость к износу и срок службы покрытия. Чем ниже пористость, тем выше прочность и долговечность покрытия, но ниже водоотводящие свойства.

Высокоплотные

Остаточная пористость — от 1 до 2,5%. Смеси этой категории обеспечивают максимальную плотность и минимальную водопроницаемость. Применяются в верхних слоях дорожного покрытия, где важна высокая стойкость к истиранию и климатическим воздействиям.

Плотные

Остаточная пористость — от 2,5 до 5%. Обладают хорошим сочетанием прочности и уплотняемости. Используются как в верхних, так и в нижних слоях дорожной конструкции, в зависимости от требований к несущей способности и долговечности.

Пористые

Остаточная пористость — от 5 до 10%. Смеси с умеренной пористостью обеспечивают среднюю плотность и водоотводящую способность. Применяются в промежуточных слоях покрытия или для устройства участков с необходимостью водоотвода.

Высокопористые

Остаточная пористость — от 10 до 18%. Эти смеси обладают пониженной плотностью и высокой проницаемостью. Используются в нижних стабилизирующих слоях дорожной одежды, а также при необходимости создания дренирующих оснований.

Правильный выбор пористости позволяет сбалансировать прочностные и дренажные характеристики покрытия, адаптируя конструкцию под конкретные условия эксплуатации.

По типу

Классификация асфальтобетонных смесей по типу основана на процентном содержании щебня или гравия в составе. Этот параметр напрямую влияет на прочность, жёсткость и устойчивость к нагрузкам. Кроме того, учитывается происхождение используемого песка, если он является основным заполнителем.

Тип А

Содержание щебня или гравия — от 50 до 60%. Это высокопрочные горячие смеси, предназначенные для устройства покрытий с максимальной эксплуатационной нагрузкой. Используются в дорожном строительстве на автомагистралях, трассах с интенсивным движением, промышленных объектах и аэродромах.

Тип Б

Содержание щебня или гравия — от 40 до 50%. Применяются в горячих и холодных смесях, обеспечивая хорошее сочетание прочности и технологичности. Используются в покрытиях дорог средней загруженности, на подъездных путях, улицах населённых пунктов.

Тип В

Содержание щебня или гравия — от 30 до 40%. Применяются в горячих и холодных смесях с невысокими требованиями к несущей способности. Используются на внутриквартальных проездах, второстепенных дорогах и стоянках.

Тип Г

В качестве заполнителя используется песок, полученный при дроблении твёрдых горных пород. Эти смеси обладают улучшенными характеристиками по сравнению с обычными песчаными, применяются для пешеходных зон, тротуаров и участков с ограниченной нагрузкой.

Тип Д

Основной заполнитель — песок, полученный при дроблении осадочных пород. Используется в наименее нагруженных покрытиях. Применяется при благоустройстве территорий, асфальтировании придомовых зон и в качестве подстилающих слоёв.

Классификация асфальтобетонных смесей по типу основана на процентном содержании щебня или гравия в составе. Этот параметр напрямую влияет на прочность, жёсткость и устойчивость к нагрузкам. Кроме того, учитывается происхождение используемого песка, если он является основным заполнителем.

Чем выше доля щебня или гравия в составе, тем выше механическая прочность асфальтобетона и устойчивость к разрушению под нагрузкой.

По марке

Асфальтобетонные смеси также классифицируются по маркам, обозначаемым как I, II и III. Эта маркировка используется для упрощённой группировки смесей в нормативной документации и проектных решениях. Однако важно учитывать, что марка не отражает качество материала напрямую и не является показателем его прочностных характеристик.

- Марка I — включает смеси, рассчитанные на применение в условиях высокой эксплуатационной нагрузки. Обычно содержит щебень из прочных пород и используется в верхних слоях автомобильных дорог и аэродромов.

- Марка II — предназначена для покрытий с умеренной нагрузкой. Применяется на городских улицах, стоянках, подъездных путях и промышленных объектах.

- Марка III — охватывает смеси, применяемые в условиях ограниченной нагрузки. Подходит для пешеходных дорожек, тротуаров, придомовых территорий.

Выбор марки смеси осуществляется на основании проектных расчётов, исходя из условий эксплуатации, интенсивности движения и климатических факторов. При этом обязательно учитываются состав, тип заполнителя и другие характеристики, влияющие на долговечность покрытия.

Технология производства асфальтобетонной смеси

Процесс производства асфальтобетонной смеси представляет собой строго регламентированную технологическую последовательность, обеспечивающую получение материала с заданными физико-механическими характеристиками. Производство осуществляется на асфальтобетонных заводах с использованием автоматизированных систем управления качеством и дозированием компонентов.

Подготовка минеральных материалов

На первом этапе осуществляется предварительная подготовка щебня, песка и минерального порошка. Все компоненты проходят сушку в барабанных установках, что позволяет удалить влагу и обеспечить стабильное сцепление с вяжущим веществом. После сушки материалы проходят фракционное дозирование по заданной рецептуре и подаются в смеситель.

Подготовка и нагрев битума

Битум, используемый в качестве вяжущего, нагревается в специальных резервуарах до температуры 140–160 °C. При необходимости в битум добавляются модифицирующие добавки, пластификаторы или поверхностно-активные вещества, в зависимости от типа производимой смеси и требований к её свойствам.

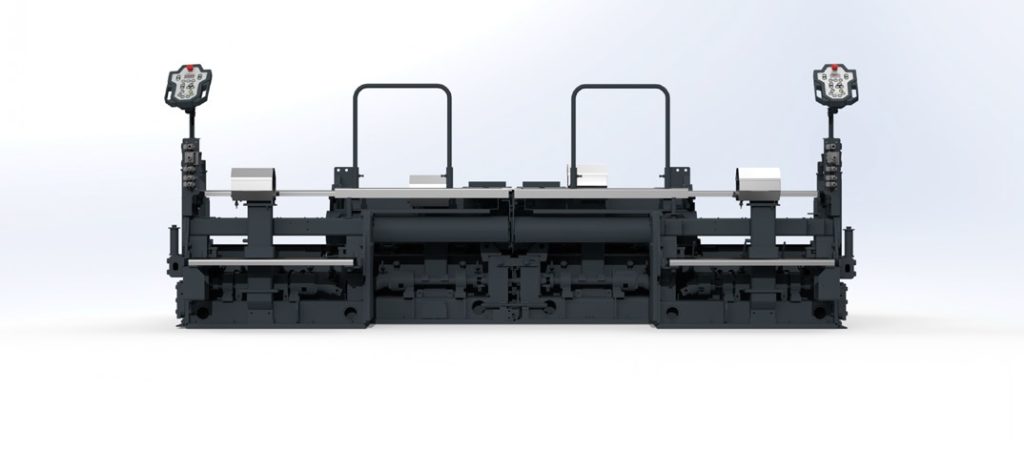

Смешивание в смесителях принудительного действия

Все компоненты — минеральные материалы и нагретый битум — подаются в смеситель принудительного действия. Здесь осуществляется интенсивное перемешивание до получения однородной массы. Продолжительность смешивания и режим работы оборудования зависят от состава и типа смеси.

Контроль температуры готовой смеси

Температура асфальтобетонной смеси на выходе из смесителя должна составлять от 150 до 180 °C. Это необходимо для обеспечения хорошей укладываемости материала, его равномерного распределения по поверхности и эффективного уплотнения. Контроль осуществляется автоматически, отклонения от заданных параметров недопустимы.

Выгрузка и транспортировка

После завершения смешивания готовая смесь выгружается в накопительный бункер или напрямую в автосамосвалы. Далее она транспортируется к месту укладки. Температурный режим в процессе транспортировки должен сохраняться, чтобы предотвратить потерю пластичности и ухудшение укладываемости материала.

Соблюдение всех технологических этапов обеспечивает стабильность свойств асфальтобетонной смеси и её соответствие проектным требованиям.

Производство холодной смеси

Холодная асфальтобетонная смесь представляет собой разновидность дорожного материала, предназначенного для применения без предварительного нагрева компонентов. Такая технология позволяет выполнять работы при низких температурах и в условиях, когда использование горячего асфальта затруднено или экономически нецелесообразно.

Компоненты холодной смеси

Состав холодной смеси включает стандартный набор минеральных материалов, а также специальное вяжущее:

- битумная эмульсия — смесь битума с водой и эмульгатором, обеспечивающая сцепление без нагрева

- щебень — используется в качестве основного заполнителя

- песок — обеспечивает уплотнение и заполнение пустот

- минеральный порошок — повышает связность и стойкость к влаге

Производство и укладка без нагрева

Все компоненты подаются в смеситель при температуре окружающей среды. В процессе перемешивания эмульсия равномерно распределяется по поверхности минеральных частиц, обеспечивая однородную структуру. После выгрузки смесь может быть сразу доставлена на объект и уложена вручную или механизированным способом.

Преимущества холодной смеси:

- возможность выполнения работ при отрицательных температурах

- отсутствие затрат на нагрев и энергоснабжение

- удобство хранения и транспортировки

Применяется холодная смесь преимущественно для:

- ямочного ремонта дорог

- благоустройства тротуаров и придомовых территорий

- временного покрытия в зонах реконструкции

После укладки холодный асфальт набирает прочность за счёт испарения воды из эмульсии и образования связей между частицами. Уплотнение производится стандартными катками.

Применение асфальтобетонных смесей

Асфальтобетонные смеси применяются в самых разных областях строительства благодаря широкому диапазону прочностных характеристик, удобству укладки и долговечности. В зависимости от состава и типа смеси они могут использоваться как в капитальном строительстве, так и для временных решений и текущего ремонта.

- Автомобильные дороги всех категорий — основное направление применения асфальтобетона. Используются горячие и щебеночно-мастичные смеси с высокой плотностью и прочностью. Применимы для городских улиц, федеральных трасс и автомагистралей.

- Аэродромы, взлетно-посадочные полосы — используются жаростойкие, износостойкие и высокопрочные типы смесей. Часто применяются литые или модифицированные составы с полимерными добавками.

- Придомовые территории, тротуары, велосипедные дорожки — применяются песчаные и мелкозернистые смеси. Такие покрытия обеспечивают ровную поверхность и достаточную прочность при невысокой нагрузке.

- Парковки, подъездные пути — используются смеси средней и высокой плотности в зависимости от предполагаемой нагрузки. Щебеночные и гравийные смеси подходят для участков с проездом автотранспорта.

- Детские и спортивные площадки — применяются смеси с пониженной пористостью и ровной текстурой. В отдельных случаях могут использоваться модифицированные смеси с шумопоглощающими свойствами.

- Промышленные объекты и склады — применяются высокопрочные крупнозернистые и щебеночно-мастичные смеси, рассчитанные на длительное воздействие от тяжёлой техники и повышенные нагрузки.

- Временные покрытия, ямочный ремонт — используются холодные асфальтобетонные смеси, удобные в укладке при любой температуре. Применяются при аварийных ситуациях и во внеплановых ремонтных работах.

Выбор подходящей смеси осуществляется на основе требований к прочности, сроку службы, особенностям эксплуатации и технологическим условиям укладки.